SLS 3D打印技術(shù)在低壓電器行業(yè)的應(yīng)用

案例背景:

我國電氣化和自動化發(fā)展迅速,塑殼斷路器由于具有較好的過載和短路保護功能,得到了廣泛應(yīng)用。塑殼斷路器主要具備三個主要功能:短路瞬時保護、過載保護、短路短延時,它是保護類電器中最基礎(chǔ)的一種電器,使用量大,電氣設(shè)備和電網(wǎng)的運行是否良好取決于塑殼斷路器的可靠性,否則容易發(fā)生問題,導(dǎo)致供電不正常,甚至?xí)﹄娐坊蛴秒娫O(shè)備產(chǎn)生破壞,總成經(jīng)濟損失。

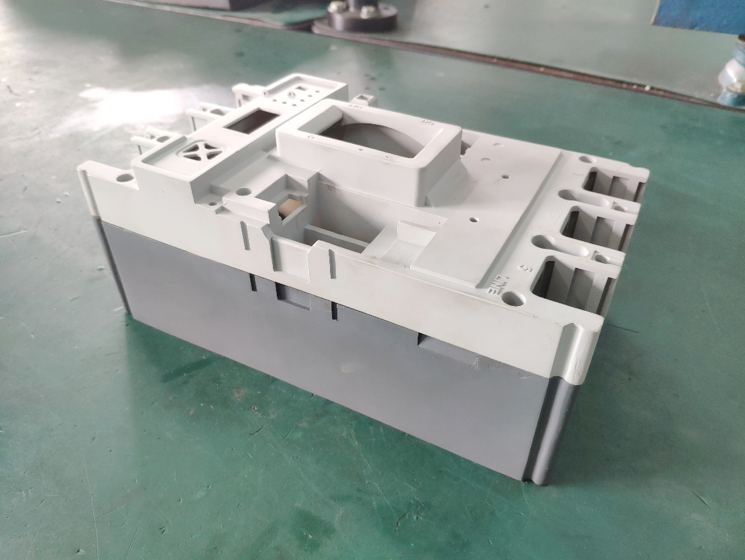

某型塑殼斷路器

塑殼斷路器種類繁多,結(jié)構(gòu)緊湊復(fù)雜,對于電器設(shè)計生產(chǎn)企業(yè)而言,在新型產(chǎn)品的開發(fā)設(shè)計階段,往往要采用硅膠覆膜加工,或者CNC加工的方式制作原型件進行裝配驗證和功能測試,這些方式周期較長且成本也不低,當(dāng)每年新品種類達到幾十、上百種時,這些問題將會尤為突出。下面通過分享盈普某終端客戶的使用案例,來說明SLS技術(shù)在低壓電器行業(yè)的部分應(yīng)用。

案例客戶簡介:

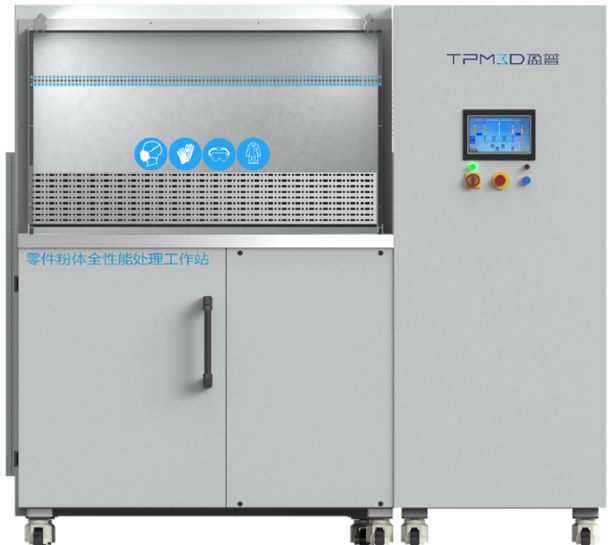

客戶為全球知名智慧能源解決方案提供商,產(chǎn)品包括配電器、終端電器、電機控制與保護電器、工業(yè)自動化等,年銷售額超過800億元,業(yè)務(wù)遍及 140 多個國家和地區(qū)。該客戶使用盈普P360激光燒結(jié)系統(tǒng),搭配PPS零件粉體全性能處理工作站,進行各類低壓電器產(chǎn)品的研發(fā)與試制工作。

客戶現(xiàn)場—盈普P360激光燒結(jié)系統(tǒng)+PPS

產(chǎn)品開發(fā):

該客戶每年新開發(fā)生產(chǎn)的各類電器產(chǎn)品超過1萬件,目前使用盈普P360打印的主要產(chǎn)品為塑殼斷路器外殼與其他結(jié)構(gòu)件。

客戶使用SLS技術(shù)開發(fā)的某型號塑殼斷路器外殼

客戶打印的其他結(jié)構(gòu)件

在塑殼斷路器外殼樣件打印完成后,客戶要進行裝配驗證和功能測試。裝配驗證的精度要求為±0.2mm,功能測試主要包括:強度測試、長延時測試、絕緣測試等,客戶使用的材料為盈普30%玻纖增強尼龍12材料Precimid1172Pro GF30,該種材料具備優(yōu)秀的強度和抗沖擊性能,客戶反饋在機械性能和絕緣性方面能夠滿足測試使用要求。另外該材料的熱變形溫度可以達到184.4℃,打印出來的塑殼斷路器外殼,可以在80℃的恒溫箱中測試4個小時不變形,從而滿足長延時測試的要求。綜合來看,SLS打印的塑殼斷路器外殼,可以媲美傳統(tǒng)注塑件的效果。

裝配驗證

環(huán)境友好:

客戶在購置P360激光燒結(jié)打印系統(tǒng)的同時,還配置了盈普PPS零件粉體全性能處理工作站。該一站式清潔工作站是盈普于2018年1月率先在行業(yè)內(nèi)首發(fā),解決了用戶在零件清粉、篩粉、混粉、供粉等工序中,由于手動操作存在的費時費力、粉塵污染環(huán)境、安全性低等問題,而且能夠自動處理粉體并給設(shè)備供粉,保持使用環(huán)境的干凈整潔。盈普PPS零件粉體全性能處理工作站通過了國標(biāo)粉塵防爆22區(qū)認證和國際CE認證,能有效保障用戶的安全,得到了客戶的好評。

客戶現(xiàn)場—干凈整潔的使用環(huán)境

盈普PPS零件粉體全性能處理工作站

降本增效:

客戶在使用 SLS 3D打印系統(tǒng)之前,采用CNC加工,或外包硅膠覆膜加工,整個流程至少需要5-6天的時間才能拿到測試部件。在購買盈普P360激光燒結(jié)系統(tǒng)后,僅需48小時即可得到樣件并開始測試,節(jié)約的時間超過60%。以往每套塑殼斷路器外包加工成本在4000元左右,使用SLS 3D打印,每套的價格可以控制在700元以內(nèi),節(jié)約成本超過80%。客戶的設(shè)備使用率較高,目前平均每周可以打印2-3滿缸,據(jù)客戶估算每年可節(jié)省70萬元左右,實現(xiàn)了為企業(yè)降本增效的目的。

傳統(tǒng)工藝與SLS 3D打印工藝的成本周期對比

|

加工工藝 |

傳統(tǒng)加工方式 |

SLS 3D打印 |

節(jié)約 |

|

生產(chǎn)周期 |

5天 |

48小時內(nèi) |

60% |

|

生產(chǎn)成本 |

4000元/套 |

700元/套 |

82.5% |

“盈普P360使用方便、加工速度快;PPS可以減少人工介入,零件和粉末的處理效率高。整個方案能有效的為我們節(jié)約時間、降低成本,并保證環(huán)境的整潔和安全。”

——來自客戶的現(xiàn)場反饋